1- A descrição correta do defeito que o equipamento apresenta

Uma obviedade que muitas vezes é negligenciada, a gama de defeitos possíveis no universo eletrônico é das mais variadas, no caso de uma prestadora de serviço atender diversos equipamentos com funções e fabricantes diferentes este número tende a elevar.

A descrição correta de defeitos tem como vantagens um atendimento mais rápido e eficaz e consequentemente redução de custo de mão-de-obra no serviço prestado ao cliente.

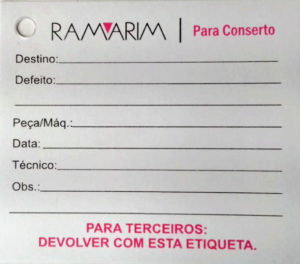

A descrição de defeitos pode ser feita por meio de fichas de conserto anexadas aos equipamentos, a imagem acima mostra um modelo de ficha adotado por um de nossos clientes a Calçados Ramarim.

2- Utilização de pulseira antiestática aterrada

Evite danos aos equipamentos por descargas eletrostáticas por meio da utilização de pulseiras antiestáticas aterradas.

Pulseira antiestática

3- Inspeção visual externa e interna do equipamento

A inspeção visual possibilita a detecção de sujeira, umidade, componentes quebrados, carbonizados e explodidos, cabos e trilhas rompidas, que são a causa de diversos defeitos. A maneira como se faz a inspeção depende da tecnologia empregada no circuito impresso, no caso de componentes SMD (surface mounting device) e BGA (ball grid array) faz-se necessário a utilização de lupas e ou microscópios para facilitar o trabalho.

Microscópio para melhor visualização dos circuitos impressos

Lupa com luminária e suporte de fixação para circuito impresso

4- Limpeza do circuito impresso

Em muitos casos a limpeza da placa eletrônica mais especificamente do circuito impresso, revela trilhas rompidas, soldas frias, curtos-circuitos e etc. Há casos em que se utilizam cubas com ultrassom para uma limpeza mais profunda, faz-se necessário uma secagem rigorosa após a lavagem.

Cuba de lavagem com ultrassom

5- Utilize ferramentas e instrumentos de medição adequados

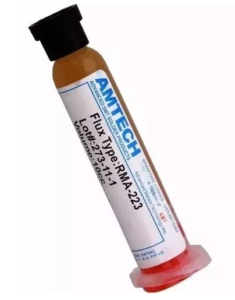

Além da competência para a análise do defeito, o técnico deve ser habilidoso no manuseio das ferramentas necessárias para retirar e soldar componentes no circuito impresso. Muitas vezes a remoção imprudente de componentes cria defeitos e dependendo do dano impossibilita a manutenção. Utilizar ferramentas adequadas é fundamental, o tipo de ferramental depende da tecnologia empregada na fabricação dos circuitos impressos dos equipamentos. Normalmente são utilizadas estações de solda com controle de temperatura, estações de retrabalho smd, estações de reballing, fluxo de solda, malhas de dessoldagem, pinças e etc.

Estação de reballing para BGAs

Estação de retrabalho smd

Pinças

Malha de dessoldagem

Fluxo de solda

6- Medição da entrada de alimentação do equipamento para detecção de curto-circuito

No caso de equipamentos com problemas na fonte de alimentação é importante detectar se a entrada de alimentação não está curto-circuitada, para esta detecção basta colocar o multímetro na escala de resistência e verificar.

7- Utilização de dispositivos de proteção para energização dos equipamentos

Procure ligar os equipamentos em redes que possuam algum tipo dispositivo de proteção como fusível, disjuntor e etc. Outra maneira muito usual é ligar uma lâmpada em série com os equipamentos para em caso de curto-circuito na entrada do equipamento a lâmpada fazer o papel da carga para a rede.

Lâmpada em série com equipamentos evita curto-circuitos

Para maiores informações quanto a utilização acesse Blog 90

8- Utilização de compartimento de armazenamento adequado

O desenvolvimento de novas tecnologias na fabricação de componentes eletrônicos faz com que seus tamanhos sejam cada vez reduzidos, dificultando a manutenção e a própria estocagem. Na manutenção faz-se necessário a manipulação destes componentes, portanto a utilização de vasilhames para organização é requisito básico.

Maleta organizadora

9- Procure fazer um check list de pontos a serem checados

Em geral os circuitos eletrônicos são separados em blocos conforme sua funcionalidade dentro do equipamento, como exemplos podemos citar fonte de alimentação, circuito de controle, periféricos e etc. Elaborar uma lista com itens a serem verificados ajuda na garantia da qualidade da manutenção garantindo que nenhuma etapa seja esquecida.

10- Registre com detalhes os consertos realizados

O registro da manutenção realizada, como quais componentes foram substituídos são de grande importância tanto para a garantia oferecida ao cliente, como para diminuir o tempo de consertos futuros. Esse registro pode ser realizado via sistema de gestão ou através de planilhas.

Autora: Gabriela Schenkel – Engenheira Eletrônica Crea RS125147